Quelle: © Herbert Potechius, EAH Jena

Quelle: © Herbert Potechius, EAH Jena

Die konventionelle Herstellung orthopädischer Schuhe ist ein handwerklich anspruchsvoller, von manuellen Tätigkeiten geprägter und zeitaufwendiger Prozess. Durch den Einsatz von 3D-Scan- und Druck-Technik kann die Herstellung automatisiert und damit deutlich verkürzt werden. Darüber hinaus zwingt die Gesetzgebung die Hersteller von Medizinprodukten in zunehmendem Maße, die Herstellung transparenter zu gestalten und Produktrückverfolgung zu gewährleisten.

Problemstellung

Die Umsetzung der neuen gesetzlichen Regelungen zur Produktrückverfolgung sind jedoch für viele Hersteller von Medizinprodukten herausfordernd. Momentan kommen zur Produktrückverfolgung vielfach noch konventionelle Kennzeichnungsmethoden beispielsweise Textil- oder Papier-Etiketten zum Einsatz, die entweder textuelle Informationen oder einen Code enthalten, jedoch nicht digital mit einem Warenwirtschaftssystem (ERP) verknüpft sind.

Die Reha aktiv 2000 GmbH ist als Sanitätshaus ebenfalls mit dieser Herausforderung konfrontiert. Das Unternehmen stellt orthopädische Schuhe, Schuheinlagen, Prothesen und Orthesen her und betreibt mehrere Filialen in Ostthüringen. Reha aktiv 2000 hat bereits viele betriebsinterne Abläufe digitalisiert und die Auftragsabwicklung erfolgt weitestgehend papierlos. Allerdings gibt es noch kein einheitliches Produktkennzeichnungssystem, das die Produktrückverfolgung gewährleistet.

Um den Aufwand der konventionellen Herstellung orthopädischer Schuhe zu reduzieren, setzt Reha aktiv 2000 bereits auf 3D-Scantechnik und druckt Einlagen und Anprobeschuhe auf eigenen 3D-Anlagen. Jedoch liefert die vorhandene Scan-Technik nur für einzelne Prozessschritte der Herstellung eines orthopädischen Schuhs eine ausreichende Datenqualität.

Zielsetzung

Das Unternehmensprojekt bezweckt daher, REHA aktiv 2000 GmbH aus Jena in zwei Bereichen zu unterstützen:

- Die Auswahl von geeigneter 3D-Scan-Technik. Dabei soll eine Lösung gefunden werden, die mobil und flexibel, für möglichst viele Anwendungsbereiche und genutzt werden kann, für die Mitarbeitenden leicht handhabbar und schließlich auch wirtschaftlich ist.

- Die Etablierung einer digitalen Lösung, die die Einhaltung der neuen gesetzlichen Regelungen zur Rückverfolgbarkeit von Medizinprodukten unterstützt. Zur gesetzeskonformen Umsetzung werden technische Möglichkeiten gesucht, die eine haltbare, fälschungssichere Kennzeichnung der Produkte erlauben und Rückschlüsse auf die Daten der Herstellung zulassen. Gängige konventionelle Methoden, beispielsweise Textil- oder Papier-Etiketten, sollen durch digitale Lösungen ersetzt werden, die ein automatisiertes Verarbeiten der Produktdaten ermöglichen. Dabei ist die einfache Implementierung in die vorhandene Produktionsumgebung und Systemlandschaft eine wichtige Anforderung.

Lösung

Zu Projektbeginn wurden für beide Bereiche die Anforderungen detailliert aufgenommen und erste Ansätze für grundsätzlich in Frage kommende Lösungen eruiert.

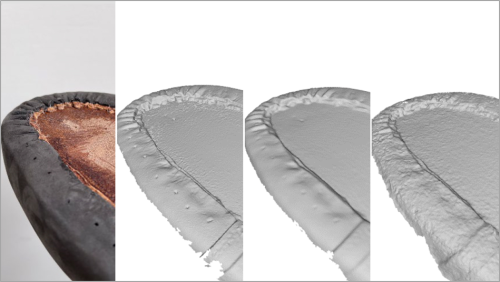

Im Bereich der 3D-Scantechnik erfolgten verschiedene Probescans mit unterschiedlicher Scantechnik. Gegenwärtig werden die Ergebnisse hinsichtlich Datenqualität und -aufbereitung, Handhabbarkeit der Geräte und Einbindungsmöglichkeiten in den Produktionsprozess ausgewertet und verglichen.

Für die Auswahl einer Produktkennzeichnungslösung reichte die Bandbreite der zu untersuchenden Lösungen vom direkten Laserbeschriften über den Einsatz von beschrifteten Folien bis hin zum Einbringen von RFID-Chips während des 3D-Druck-Prozesses. Anschließend wurde eine Auswahl zur Erprobung der Anwendbarkeit getroffen und dafür ein Konzept erstellt. Aktuell erfolgen Tests mit RFID-Chips und der direkten Laserbeschriftung.

Themenfeld

- Intelligentes Werkstück

Hauptschwerpunkt

- Additive Fertigung

Beteiligte

Mittelstand-Digital Zentrum Ilmenau, Modellfabrik Virtualisierung

Kontakt

Dr. Kerstin Michalke

E-Mail: michalke@kompetenzzentrum-ilmenau.de

Bildquellen

- Orthopädietechnik: © Herbert Potechius, EAH Jena