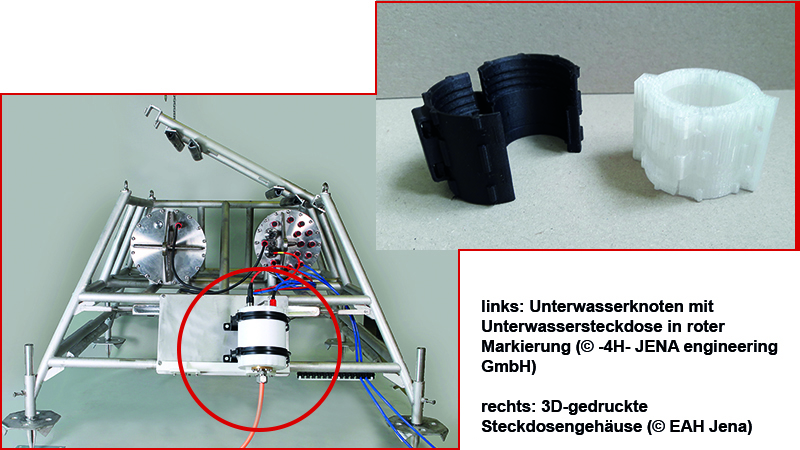

Im Rahmen des Projektes „3D-gedruckte Steckdosengehäuse für den Einsatz unter Wasser“ begleitet die Modellfabrik 3D-Druck die -4H- JENA engineering GmbH bei der Einführung des direkten 3D-Drucks von Produktkomponenten. Dabei handelt es sich im ersten Schritt um Gehäuse für Steckdosen, die in einer Infrastruktur für die Versorgung von Messsystemen zur Untersuchungen des (Meer-)Wassers eingesetzt werden.

Problemstellung

Die -4H- JENA engineering GmbH, ein mittelständisches Unternehmen mit aktuell 36 Mitarbeitern entwickelt, fertigt und vertreibt optische Inspektions- und Messtechnik für unterschiedlichste Branchen sowie Messgeräte und Komplettsysteme für Untersuchungen des (Meer-)Wassers. Dabei handelt es sich um Standardprodukte und individuelle Lösungen, die auf die jeweiligen Anforderungen des Kunden zugeschnitten sind. Zum Portfolio gehören außerdem industrielle Dienstleistungen, unter anderem die Rekonstruktion von historischen astronomischen Großgeräten.

Im Bereich der maritimen Technologien werden sogenannte Unterwasserknoten entwickelt und hergestellt. Sie bieten die notwendige Infrastruktur wie Strom und Datenverbindungen, um auf dem Meeresboden im Umkreis von 30 Kilometern komplexe Sensorsysteme durchgehend betreiben zu können. In diesen Systemen sind Steckdosen mit Dichtungen aus Metall verbaut, die häufig ausgetauscht werden müssen, weil sie durch starke Wasserbewegungen mechanisch instabil werden und durch den hohen Salzgehalt schnell korrodieren. Die Wartung wird von Tauchern ausgeführt und ist sehr aufwendig.

Eine Herstellung der Steckdosengehäuse im Spritzguss ist angesichts geringer Stückzahlen für die kundenindividuellen Lösungen nicht wirtschaftlich. Auf der Suche nach Fertigungsalternativen rückte der 3D-Druck in den Fokus. Zwar waren die ersten Ergebnisse nicht zufriedenstellend, aber Geschäftsführer Michael Boer ist nach wie vor überzeugt, dass eine Herstellung dieser und auch weiterer Produktkomponenten mit Hilfe des 3D-Drucks gelingen wird.

Zielsetzung

Ziel des Projektes ist es, das Unternehmen dabei zu unterstützen, ein geeignetes 3D-Druck-Verfahren sowie ein Material zu finden, um schließlich in entsprechende Technik investieren und Produktkomponenten selbst drucken zu können.

Projektbeschreibung

Basis für die Fallanalyse sind die Konstruktionsdaten und 3D-Modelle, die das Unternehmen für erste Tests erstellt hat sowie daraus generierte Musterdrucke. Diese werden bewertet und auf die besonderen Konstruktionsanforderungen für den 3D-Druck angepasst. Im nächsten Schritt sollen optimierte Musterdrucke erstellt und getestet werden. Dabei stehen neben der Oberflächenqualität, Maßgenauigkeit und Stabilität auch die Handhabbarkeit unter Wasser im Mittelpunkt. Gegebenenfalls müssen Anpassungen vorgenommen werden, zum Beispiel Veränderungen der Druckparameter wie Schichtdicken oder Druckgeschwindigkeiten oder der Einsatz alternativer Werkstoffe. Bei allen Testläufen werden die Aufwände und Kosten erfasst und analysiert.

Insbesondere soll darauf geachtet werden, dass die Arbeiten am Beispiel der Gehäusesteckdose dem Know-how-Aufbau des Unternehmens dienen. Das betrifft vor allem das 3D-Druck-gerechte Konstruieren und die Anpassung der 3D-Druck-Daten zum Ableiten optimierter Baustrategien. So soll es gelingen, die anzuschaffende Drucktechnik später effizient und nachhaltig zu nutzen.

Im zweiten Teil des Projektes steht die Auswahl geeigneter Drucktechnik im Mittelpunkt. Dabei ist zu berücksichtigen, dass der Einsatz des anzuschaffenden Gerätes auch für andere Produktbereiche möglich ist.

Industrie 4.0

- 3D-Druck von Produktkomponenten

- 3D-Daten-Optimierung

- Flexibilität für die Kleinserienfertigung

Beteiligte

Kontakt

Constance Möhwald

Telefon: 03641/205128

E-Mail: moehwald@kompetenzzentrum-ilmenau.de